Все, что нужно знать малым и средним предприятиям и стартапам в области аппаратного обеспечения, чтобы создать новый продукт в Китае и успешно вывести его на рынок.

Что такое внедрение нового продукта?

Процесс внедрения нового продукта гарантирует, что дизайн продукта может быть запущен в массовое производство с ожидаемой стоимостью, качеством и скоростью. В основном это включает в себя усовершенствование дизайна продукта (посредством обзоров, прототипирования, анализа рисков…) и разработку процессов (включая схему процесса и инструменты, а также испытательные станции и обучение персонала).

Введение

Между тем, тяжелая работа по переходу от разработки продукта к стадии «готовность к производству» не стала легче. Внедрение нового продукта, подобное этому, остается сложной задачей для команд, делающих это впервые. Для многих мечта на этом заканчивается, и начинается кошмар.

- Неудобная правда для стартапов в сфере аппаратного обеспечения

- Около 90 % новых продуктов, произведенных в Китае, терпят неудачу по крайней мере по одной из целей (сроки, качество, стоимость).

- Около 80% новых продуктов, произведенных в Китае, терпят неудачу по крайней мере по двум целям (сроки, качество, стоимость).Подумайте над этими вопросами.

Сколько проектов на Kickstarter были задержаны более чем на год? Сколько из них пришлось бросить на произвол судьбы еще до начала массового производства? Сколько проектов называют мошенничеством те, кто жалуется на очень долгие задержки и плохую связь о состоянии проекта?

Это руководство по процессу внедрения нового продукта покажет вам, как избежать попадания вашего проекта в большинство вышеперечисленных.

Мы сосредоточимся на электрических, электронных и/или механических изделиях, которые разрабатываются с нуля и нацелены на высокий уровень первого качества.

Часть 1

Необходимость подготовительной работы между разработкой продукта и запуском производства

Многие разработчики и инженеры хотят сразу перейти к производству, как только увидят, что один прототип работает хорошо. Они чувствуют, что уже готовы, хотят уложиться в бюджет и как можно быстрее выпустить продукт на рынок. Однако они пропускают некоторые очень важные этапы планирования NPI. Они игнорируют лучшие практики NPI, которые совершенствовались в течение многих лет во многих отраслях промышленности, от автомобильной до электронной.

1.1 Общие ошибки, с которыми сталкиваются стартапы

Многие основатели стартапов приходят в наш офис в Шэньчжэне и обсуждают свои планы. Вот некоторые из наиболее распространенных ошибок, которые они допускают:

- В их бизнес-плане сильно занижены общие затраты, как правило, в 2-4 раза.

- Они рассчитывают на безумно короткое время от идеи до массового производства, даже не осознавая необходимости многих этапов на этом пути (например, сертификации и других испытаний).

- Они начинают искать производителя, хотя у них на руках только концепция продукта. Они даже не уверены, какие основные компоненты и основные производственные процессы будут выбраны в конечном итоге.

- К тому времени, когда они готовы приступить к производству, они обнаруживают, что цена за единицу продукции выросла настолько, что их проект больше не является экономически жизнеспособным.

- Прогнозы объема производства нереальны по сравнению с имеющимися у них денежными средствами.

Если обобщить все эти проблемы, то первопричина одна и та же: несоответствие между проектированием продукта (R&D) и производственными процессами, необходимыми для воплощения их проекта в жизнь.

1.2 Лучшие практики NPI

Во многих отраслях процесс объединения процессов разработки продукта и производства называется внедрением нового продукта (NPI).

В крупных компаниях существуют целые отделы, занимающиеся NPI. Они не только помогают сделать массовое производство намного лучше и дешевле, но и устанавливают цели и этапы, которые необходимо отслеживать в рамках управления каждым проектом.

Что включает в себя хороший процесс внедрения нового продукта? Это набор инструментов, применяемых для заполнения разрыва между разработкой и производством. Цель состоит не только в том, чтобы довести концепцию нового продукта до зрелости, но и в том, чтобы снизить большинство производственных рисков (перерасход средств, проблемы с качеством, длительные задержки).

Например, многие считают, что продукция Apple разрабатывается в Калифорнии и производится в Китае, и точка. Если бы это было так, качество их продукции не было бы высоким, а дизайн продукции был бы менее дифференцированным.

Почему? Вот как это описывает Кук, генеральный директор Apple:

Это не разработано и не отправлено, это звучит так, как будто нет взаимодействия.

Правда в том, что проектирование и разработка процессов, связанных с нашей продукцией, сами по себе требуют инноваций. Не только продукт, но и то, как он сделан, потому что мы хотим производить вещи в масштабе сотен миллионов, и нам нужен уровень качества без дефектов.

Это то, к чему мы всегда стремимся, и то, как вы этого добиваетесь, особенно когда вы выходите за рамки возможного в типе материалов, которые у вас есть, и точности, которую требуют ваши спецификации, требует своего рода партнерства рука об руку. Вы не сделаете этого, бросив его через пропасть. Это никогда не сработает. Я не могу представить, как это будет.

NPI может принимать различные формы, но ее цель проста: обеспечить производство продукта на ожидаемом уровне стоимости, качества и скорости, соблюдая при этом замысел разработчиков.

Часть 2

Обзор процесса NPI, от идеи продукта до производства

Процесс внедрения нового продукта вполне стандартен в ряде отраслей. Например, в европейской и североамериканской автомобильной промышленности каждый компонент, входящий в состав нового автомобиля, должен пройти процесс PPAP — их версию NPI. В части 1 мы видели, что Apple также считает это обязательным.

2.1 Хороший процесс NPI часто определяет разницу между неудачей и успехом

Команды R&D, как правило, недооценивают роль NPI — то, что мы ранее в этой статье назвали «тяжелой работой по переходу от проектирования продукта к стадии «готовости к производству». Вот показательный пример.

Один стартап планировал запустить производство на заводе в Шэньчжэне. Они полностью сосредоточились на дизайне продукта и доверили производителю планирование и выполнение всей предпроизводственной подготовки.

Они начали паниковать после того, как предполагаемая дата запуска производства дважды переносилась. В действительности их специализированная сборочная линия даже близко не была готова. Все приспособления, оснастка и автоматизированные испытательные станции отсутствовали. Никто из опытных инженеров не планировал, какой оператор что будет делать. Многие компоненты были поставлены, но оказались бракованными.

Если бы массовое производство было запущено немедленно, это было бы катастрофой качества, и партия была бы забракована.

Отложив запуск на 2 месяца и проведя необходимую инженерную работу, первую партию можно было отправить клиентам в хорошем состоянии. Если бы производитель предпринял эти шаги раньше, никакой задержки бы не было.

К сожалению, очень немногие китайские заводы даже не подозревают о том, что для высокоиндивидуализированной продукции требуется проведение NPI-работ. Они привыкли импровизировать и подстраиваться в режиме реального времени. В конце концов, они могут играть в эту опасную игру на деньги своих клиентов, а не на свои собственные.

2.2 Какой процесс NPI имеет смысл для стартапов?

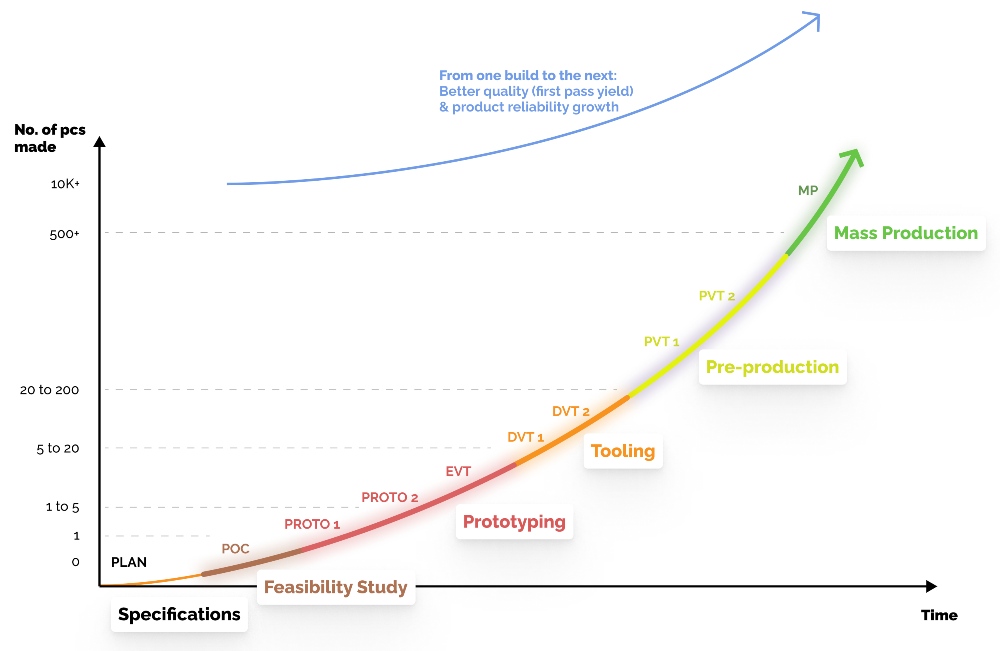

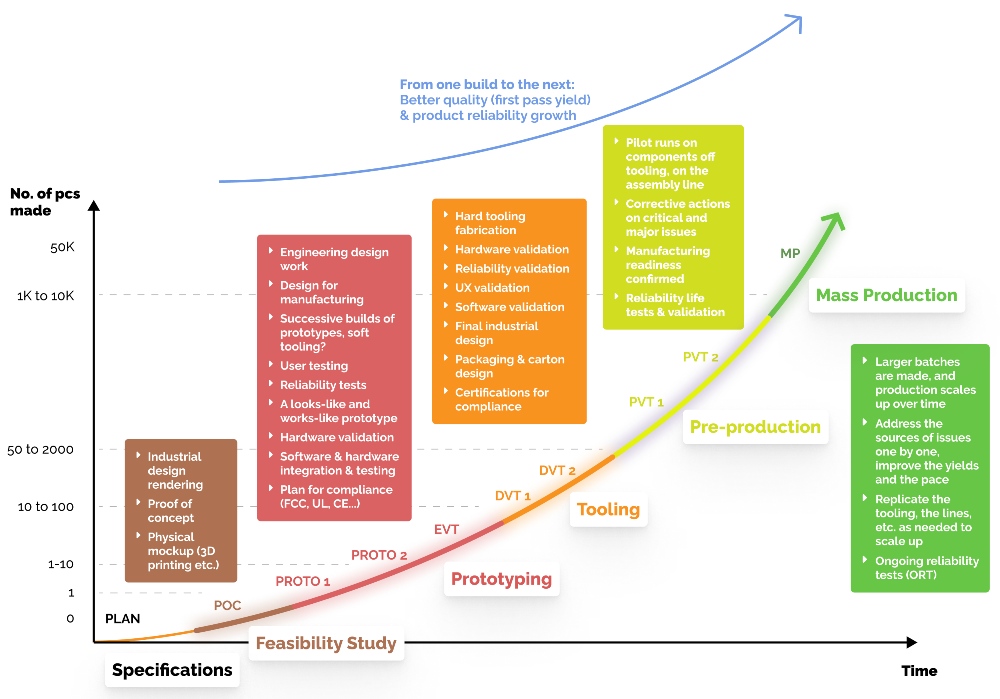

Предположим, вы разрабатываете продукт, состоящий из электронных и/или механических частей. Исходя из нашего опыта, работу можно разбить на 6 этапов, начиная с документирования конкретных требований и заканчивая серийным производством.

Процесс NPI для продуктов, которые будут производиться в малых/средних количествах

На графике ниже показаны эти 6 фаз и дана приблизительная оценка количества продуктов/прототипов, производимых по мере перехода от одной фазы проекта к другой. Это обычно применимо для электронных, электрических и/или механических изделий в малых и средних количествах:

Процесс NPI для продуктов, которые будут производиться в больших количествах

Для более сложных и объемных проектов, особенно когда речь идет об электронных продуктах, требуется гораздо больше работы, а также подготовка и тестирование большего количества продуктов/прототипов, прежде чем продукт и процессы будут признаны готовыми к производству.

Как вы можете видеть, 6 этапов те же, но количество изделий, сделанных на каждом этапе, гораздо больше, и мы добавили гораздо больше деталей.

2.3 Почему многие мероприятия проводятся параллельно, а не одно за другим?

- По мере уточнения дизайна продукта становятся понятными необходимые процессы, и можно начинать поиск подходящего производственного партнера.

- По мере планирования производственных процессов и их применения для создания прототипов команда разработчиков продукта получает быструю обратную связь и продолжает итерации.

- Партнер по производству должен быть тесно вовлечен в процесс и предоставлять свои собственные отзывы

После того, как в результате этих взаимодействий и итераций рождается утвержденный прототип, предстоит еще много работы по тестированию и проверке процессов, как правило, в рамках пилотного проекта (см. часть 6).

Часть 3

Как найти хорошего партнера по производству

Найти подходящего производителя для вашего проекта и поддерживать его мотивацию на протяжении всего процесса разработки — это не только наука, но и искусство. Если с первого раза все будет сделано плохо, то через несколько месяцев вам придется вернуться к началу.

Большинство импортеров усвоили в Китае простое правило: Плохо выбранная фабрика = 99% уверенности в неудаче

3.1 Ожидайте разочарования и планируйте соответственно

Несколько раз в неделю иностранные компании жалуются нам на проблемы, возникшие у них с китайским производителем. Обычно это стоимость, качество, сроки или проблемы с коммуникацией.

Все они говорят нам, что были полны энтузиазма, когда начали общаться с новым поставщиком, а потом все пошло по накатанной.

Ключевая причина этого — плохой процесс выбора. Это не просто. Alibaba здесь не поможет.

Вспомните процесс приема на работу. Ошибки случаются часто, а 100% успех — дело редкое. По этой причине квалификация резервного поставщика (который будет разрабатываться параллельно) является хорошей практикой. Вы можете потратить на него меньше усилий и развивать его медленнее, чтобы он был готов принять вторую или третью производственную партию.

3.2 Процесс выбора партнера по производству

Как уже упоминалось выше, выбор контрактного производителя (CM) или поставщика услуг электронного производства (EMS, для электронной продукции) сложнее, чем многие думают.

Первые шаги — это подготовка RFQ (запроса на коммерческое предложение) и аудит завода. Кроме того, поставщик должен полностью понять ожидания покупателя.

Вы должны поделиться своим видением, когда речь идет о времени выхода на рынок, инженерных возможностях, гибкости (например, изготовление первой небольшой партии), защите прав интеллектуальной собственности, контроле качества, готовности довести проект до конца, гарантии и запасных частях и так далее. Услышав все это, многие поставщики могут отказать вам. Лучше узнать об этом сейчас!

В процессе выбора покупателю, как правило, необходимо знать эту информацию о поставщике:

- Стоимость сборочных работ и общая стоимость (включая компоненты и дополнительные расходы на обработку)

- Гарантия, предлагаемая поставщиком (это может быть просто денежная компенсация за бракованные детали)

- Смогут ли они через несколько лет стать конкурентоспособными на нашем рынке с нашим или аналогичным продуктом?

- Инженерные (R&D) и испытательные возможности

- Стандарт контроля качества, а также опыт сертификации продукции

- Приверженность графику и конечной стоимости

- Их сеть поставщиков, и как много вам будет позволено знать (прозрачность?).

- Их ERP, какие модули ERP они внедрили и могут ли клиенты получить доступ к данным инвентаризации (это редко возможно).

- Условия оплаты (например, 20% аванс до начала производства, 40% до отгрузки, 40% нетто 30 дней)

Какой профиль производителя подходит для вашего бизнеса?

Стартапы и компании, занимающиеся разработкой аппаратного обеспечения, часто мечтают о сотрудничестве с Foxconn (одним из контрактных производителей, работающих на Apple и многие другие марки компьютеров). Зачастую это неправильный подход по нескольким причинам:

- Группа Foxconn управляет многими сайтами и в целом предлагает чрезвычайно разные уровни качества. Они делают большую работу для Apple, потому что Apple следит за тем, чтобы вся работа NPI выполнялась очень хорошо.

- Существует множество альтернатив, которые могут лучше подойти в зависимости от типа вашего продукта, сложности сборки и ожидаемого объема. Например, если вы выдаете небольшой заказ, который можно разместить на линии и выполнить за несколько часов, большинство китайских производителей не заинтересованы. Большинство из них организованы для крупносерийного производства с малым объемом производства. Они не зарабатывают на небольших тиражах.

Вам лучше работать с производителем, у которого есть несколько линий, оптимизированных для мелкосерийной продукции с большим ассортиментом, и который внедрил некоторые принципы бережливого производства.

Вам также необходимо работать с компанией, у которой есть научно-исследовательские возможности, которые дополняют ваши собственные навыки. Если вашему продукту требуется очень специфический тип покрытия (чтобы получить точный визуальный результат, который вам нужен), и если вы не являетесь экспертом в этом процессе, убедитесь, что контрактный производитель может помочь вам здесь.

И последнее слово о сборе всей этой информации… 99% китайских поставщиков всегда говорят «да, мы можем это сделать» на этом этапе. Вам нужно будет заглянуть под поверхность и перепроверить многие из их утверждений.

Есть ли смысл иногда выбирать 2-х партнеров для производства? В некоторых случаях это так.

Возьмем пример:

Вы разрабатываете инновационный ремень, в который встроен блок питания. Можно привлечь производителя с большим опытом работы с повербанками и другого, специализирующегося на качественных ремнях. Со временем компания-производитель повербанков может узнать, что им нужно, чтобы стать вашим единственным поставщиком. Основным преимуществом здесь является снижение риска. Этот подход требует гораздо больше энергии, но в некоторых случаях это хороший выбор.

Сборка «черного ящика»

Еще один тип производителя, который следует рассмотреть, — это «сборочный центр «черный ящик».

Этот тип контрактного производителя действует как изоляция между вашим бизнесом и вашими субпоставщиками, ограничивая вероятность того, что интеллектуальная собственность вашего продукта будет скомпрометирована. Работа с ними аналогична обычным отношениям с CM, но они предоставляют различные преимущества, когда речь идет о защите интеллектуальной собственности в Китае.

Они получают ваши компоненты от разных поставщиков, ни один из которых не знает о других.

В некоторых случаях они покупают от вашего имени (это может быть особенно выгодно, если у вас нет офиса закупок в Китае) и могут иметь дело с вашими местными поставщиками в юанях. Если это так, ваши субпоставщики даже не знают, что они производят компоненты для вашего бренда, обеспечивая еще большую защиту, поскольку они не знают, какой продукт или бренд искать.

Затем они выполняют сборку/производство и отправляют вам товар, что также выгодно, поскольку название их компании появляется в отгрузочной документации, предоставляемой экспедиторам, портовым властям и т. д.

Конечно, они должны быть надежными, поэтому их тщательная проверка все равно необходима.

Вот как происходит этот процесс:

3.3 Контракт и переговоры

Как покупателю, вам необходим контракт, имеющий юридическую силу в Китае. Не пропускайте этот шаг и работайте с юристом, имеющим опыт ведения бизнеса в Китае. Вот почему:

- Хороший контракт устанавливает правила игры. Вам, вероятно, придется несколько раз напоминать поставщику о том, что он подписал. Если ничего не написано, то все позволено…

- Судиться в Китае с местной компанией — это не то, что вы хотите делать. И в 98% случаев вам это не понадобится. В любом случае, контракт даст вам много рычагов влияния. Вы можете сильно надавить на поставщика, например, попросив адвоката отправить ему письмо с требованием. Серьезные поставщики не хотят судебных исков и не хотят

3.4 Управление контрактным производителем

После того как вы выбрали контрактного производителя (CM), ему потребуется информация с вашей стороны. Убедитесь, что подписали соответствующие контракты, прежде чем отправлять что-либо конфиденциальное (стандартный NDA здесь, вероятно, бесполезен).

Стандартные документы, которые предоставляются покупателем СМ, включают:

- Спецификации продукта и упаковки (убедитесь, что они очень подробные)

- Спецификация и выбор поставщика компонентов, если это уже было сделано

- Стандарты, которым должна будет соответствовать готовая продукция

- Критерии приемки, включая допуски

Вы ДОЛЖНЫ предоставлять всю эту информацию? Нет. Обычно ожидается, что CM будет работать над определением некоторых из этих документов. Тем не менее, вы должны осознавать риски, связанные с тем, чтобы позволить CM выполнять эту работу. Недостаточно спроектировать продукт так, чтобы он «работал» и «выглядел» ожидаемым образом:

Очень немногие CM выполняют надлежащее проектирование для производства (см. часть 4 о DFM). Мы часто просматриваем DFM, выполненный CM, и они часто упускают из виду серьезные потенциальные проблемы.

Еще меньше CM занимается оптимизацией производственных процессов (см. часть 5) или пилотным запуском (см. часть 6).

Китайские поставщики неизменно чрезмерно оптимистичны. Как только они обнаруживают проблемы, они обходят их. В конце концов, за все эти недостатки платит покупатель. Вы были предупреждены!

Китайские производители неизменно излишне оптимистичны. Задача покупателя — искать потенциальные проблемы и обеспечивать их решение.

3.5 Поддержание мотивации СМ

Бизнес-модель китайских производителей часто заключается в том, чтобы финансировать все работы по разработке (включая оснастку) и многократно возвращать эти деньги после запуска производства. В некотором смысле они делают ставку на каждый проект, над которым соглашаются работать. Это имеет 3 последствия:

- Если они не очень сильно верят в ваш проект, они не начнут с вами работать.

- Если их мотивация не очень сильна, а разработка занимает больше времени, чем ожидалось, велика вероятность, что они бросят проект через 1-2 месяца. Именно с этим часто сталкиваются стартапы.

- Если СМ финансирует все разработки, вы рискуете оказаться в полной зависимости от них. Они рассчитывают, как минимум, на эксклюзивность прав на производство вашей продукции. И здесь вам необходимо продумать все юридические последствия, прежде чем начинать работать с кем-либо.

Часть 4

Обзоры и корректировки проекта: DFM, DTC, DFQ И DFD

Если вы определитесь с дизайном своего изделия и «бросите через стену» контрактному производителю, то, скорее всего, вас ожидают длительные задержки, перерасход средств и низкое качество. Для достижения наилучших результатов необходимо пересмотреть и скорректировать дизайн, и это повлияет на все аспекты вашего проекта.

4.1 Почему этап проектирования крайне важен

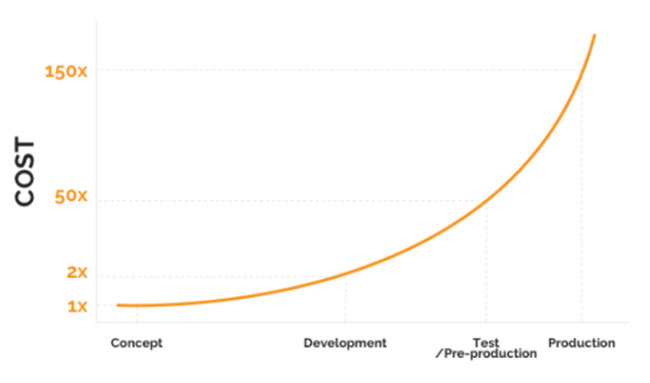

Если проблемы обнаруживаются на стадии концепции (когда дизайн можно легко скорректировать), стоимость этой корректировки намного, намного ниже, чем в ситуации, когда та же проблема обнаруживается позже. Счет растет очень быстро, когда некоторые продукты приходится переделывать или списывать в утиль из-за проблем с качеством. Время на устранение проблем также значительно увеличивается по мере продвижения вперед. Несколько исследований показали подобную взаимосвязь в процессе NPI многих различных продуктов (это часто называют «правилом 1-10-100»).

Как правило, обнаружение проблемы с температурой на этапе создания прототипа почти ничего не стоит (регулировка является частью обычного итерационного цикла), но обнаружение ее после запуска массового производства приведет к большому количеству брака, высокому перерасходу средств и т.д. и длительные задержки. Другими словами, очень хорошо подумайте о дизайне, прежде чем переходить к следующим этапам процесса NPI.

4.2 Четыре типа проектных обзоров

Давайте остановимся на 4 распространенных типах проектных обзоров:

- Проектирование для производства (DFM)

продукт может быть произведен, не встречая серьезных препятствий и не вызывая задержек - Design To Cost (DTC)

стоимость массового производства останется в рамках бюджета - Дизайн для качества (DFQ)

очень мало изделий будет выходить за рамки стандарта качества - Дизайн для распределения (DFD)

упаковка тщательно разрабатывается, чтобы уменьшить количество повреждений и минимизировать затраты на логистику

Ваш «дизайн продукта» поможет продать его на рынке. Проектирование производственного процесса» также жизненно важно, если вы хотите достичь целевых показателей качества, стоимости и доставки. Обе эти составляющие очень важны и тесно связаны между собой. Оптимизация одного из них часто требует изменений в другом.

DFM, DFC, DFQ и DFD — это глубокие темы. Давайте перейдем к обзору того, что обычно проверяется в каждом из них.

4.3 Что такое DFM (дизайн для производства)?

Команда разработчиков должна задать эти вопросы:

- Можно ли собрать этот продукт? Мы видели покупателей, которые не нашли способа собрать свой новый продукт и ожидали, что поставщик найдет способ.

- Иногда это срабатывает, а иногда нет. Подтвердите это предположение как можно раньше.

- Легко ли его собрать? Если ваша команда потратила несколько часов на сборку раннего прототипа, не думайте, что производитель найдет лучший способ. Многие проекты сталкиваются с этой проблемой. Если вы далеки от простого процесса сборки, обычно лучше продолжить работу над своим проектом, прежде чем показывать его какому-либо производителю. Несколько компаний воспользовались нашим оборудованием и помощью наших инженеров, чтобы найти лучший подход, и это сэкономило им много времени.

- Могут ли детали, которые необходимо собрать вместе, быть изготовлены с помощью стандартных процессов? Если для производства определенных деталей вам требуется передовое оборудование, то изготовление его в Китае или любой другой стране с низкими затратами может оказаться невозможным… или очень дорогим.

- Была ли конструкция деталей оптимизирована для их производственного процесса? Например, литые детали должны иметь углы осадки, чтобы их можно было легко и без царапин извлечь из формы.

- Можно ли изготовить детали с высоким выходом (т.е. с высоким процентом деталей приемлемого качества, без необходимости доработки)? Некоторые компании принимают решение о запуске в производство, даже если некоторые детали все еще имеют очень высокий процент брака (иногда до 70%). Это может быть нормально для небольшой предпроизводственной партии, но ни одно производство не будет устойчивым в таких условиях. Не следует запускать в производство, если 5% или более деталей придется переделывать — в противном случае поставщик заставит вас согласиться на более высокую цену и более длительное время выполнения заказа.

Чем больше вы привлекаете к этим обзорам и обсуждениям вашего контрактного производителя, а также производителей некоторых деталей, тем лучше.

4.4 Что может пойти не так при плохом DFM?

Вот 3 очень распространенных подводных камня, которых можно избежать благодаря хорошему DFM.

- Покупка инструментов, которые стоят в несколько раз дороже, чем нужно. Это серьезная проблема, особенно если вы не планируете выпускать большие партии своей первой продукции. Покупатели часто удивляются, когда два поставщика дают совершенно разные расценки на оснастку, но у каждого поставщика обычно есть свое предложение… одно из которых имеет больше смысла для вашего бизнеса.

- Обнаружение более 50% бракованных изделий в первой производственной партии. Возьмем пример прецизионных механических компонентов с допуском +/- 0,005 мм. Инспекторы могут забраковать партию из-за измерений за пределами допуска, даже если эти точки измерения не являются критическими для качества и вполне приемлемы.

- Забыть подтвердить упаковку. Это довольно распространенное явление. Упаковка рассматривается как вспомогательное средство, которое можно подтвердить позже. К сожалению, разработка и доработка упаковки может занять время и привести к задержке всего проекта.

Наконец, несколько слов предостережения.

Некоторые покупатели стремятся к совершенству в первой версии, которую они выпускают на рынок. Они продолжают делать итерации, и конца этому не видно.

Большинство китайских поставщиков ожидают, что проект будет изготовлен, отгружен и получит деньги в течение 6-12 месяцев после начала работы над ним. Мы наблюдали случаи, когда производитель начинает сопротивляться и затем отказывается от всего проекта.

Обсудите их ожидания в самом начале и сделайте все возможное (как правило, часть работы по проектированию и созданию прототипов может быть выполнена другим поставщиком услуг), если ваш продукт особенно сложен.

4.5 Что такое DTC (проектирование по стоимости)?

Какова структура себестоимости вашего продукта? Чтобы получить представление о структуре себестоимости, ее можно разбить на следующие этапы:

- Детали (компоненты, материалы, аксессуары)

- Сборочные работы

- Маржа производителя

- Логистика

Весь подход DTC состоит в том, чтобы начать с реалистичной оценки затрат, подтвердить характеристики продукта и связанные с ними затраты, а также отслеживать изменения затрат во времени. Если изменение выводит общую стоимость за пределы бюджета, необходимо продумать план действий.

Стоимость деталей — несколько запросов котировок могут обеспечить оценку на ранней стадии проекта. Меньшее количество деталей означает меньшие затраты, поэтому дизайн продукта может быть оптимизирован с этой целью. Аналогично, покупка деталей одинаковой формы, одного цвета и из одного материала приведет к снижению затрат. Вот два примера:

- Для литьевых деталей объединение двух деталей в одной пресс-форме может снизить общую стоимость пресс-формы на 30% и более.

- Переход от 4 различных форм липучек к 2 различным формам позволил нам снизить как стоимость единицы продукции, так и стоимость оснастки.

Стоимость сборочных работ – включает время, затрачиваемое рабочими на сборку, контроль качества, упаковку и доставку.

Например, в Шэньчжэне минимальная заработная плата (базовая сумма без налогов) составляет около 2100 юаней в месяц, а общие расходы оператора на самом деле составляют от 4000 до 7000 юаней в месяц с учетом всех налогов, электричества, общежития, питания и прочего. включены расходы.

Частой ошибкой здесь является представление о сборке как о простом шаге. Вот два недавних примера:

– В одном случае заказчик оценил, что это займет 8 минут, но на самом деле это заняло более 30 минут из-за нестабильного программного обеспечения для тестирования и повторяющихся доработок в процессе.

– В другом случае покупатель заказал прототип стоимостью более 10 000 долларов США и предполагал, что цена производства будет ниже 100 долларов США за штуку. Они заплатили за все инструменты, но не подтвердили это предположение у производителя. В конце концов, от всего проекта пришлось отказаться из-за слишком высоких производственных затрат.

Наценка производителя – это разница между ценой продажи покупателю и общей стоимостью (включая накладные расходы). В бытовой электронике китайского производства маржа редко бывает ниже 15%, а может достигать 50%.

Высокая маржа может быть приемлемой, если вам нужно, чтобы фабрика остановилась и переоснастила линию, чтобы произвести очень маленькую партию продукции. Но вы должны стараться избегать этого в других случаях.

Существуют различные способы договориться о более низкой марже:

- Требуя прозрачности в отношении субпоставщиков и их ценообразования. Если это не обговорено с самого начала и не прописано в контракте, этого не произойдет.

- Избегать «скрытых платежей», таких как амортизация инструментов (лучше, если вы сами оплатите их заранее).

- Запрашивая подробную ведомость затрат на разбивку. Обратите внимание, что об этом может быть очень трудно договориться.

Затраты на логистику — их можно снизить различными способами: уменьшение объема упаковки, использование подкладных листов вместо паллет, реорганизация потока деталей и продукции, консолидация в полный контейнер и т.д. Логистика часто составляет 30% от общих затрат, поэтому стоит провести глубокий анализ! Вот два примера снижения затрат:

- Куб размером 40 см был собран в Гуандуне. Все детали были изготовлены в Гуандуне, за исключением алюминиевой коробки (в Чжэцзяне). Переход на алюминиевый завод в Гуандуне повысил цену этой детали, но снизил общие затраты.

- Упаковка крышек вместе, а не в отдельные коробки, позволяет сэкономить много упаковочного объема. Хорошей стратегией может быть отправка их оптом, а затем переупаковка в стране назначения.

4.6 Что такое DFQ (дизайн для качества)?

Вам необходимо разработать стандарты качества, а затем убедиться, что продукция будет соответствовать этим стандартам (DFQ). Чтобы повысить свою уверенность, вы можете получить несколько образцов и протестировать их на соответствие стандартам, превышающим те, которые вы обещаете своим клиентам.

Например, компания Nokia проводила испытания на падение с высоты 2 метров, хотя их цель для производства составляла всего 1,2 метра. Их телефоны завоевали репутацию надежных.

Анализ дизайна, а также анализ результатов предпроизводственных испытаний может помочь избежать многих проблем с качеством в будущем.

Вот некоторые распространенные ошибки:

- Слишком жесткие допуски — не забывайте, что прототипы часто изготавливаются с большей последовательностью, чем массовое производство (их делали инженеры, и плохие детали отсеивались), поэтому не стоит экстраполировать все свои выводы. Это может привести к 80% брака в первой партии.

Типичный пример — деревянные изделия. Их размеры меняются в зависимости от влажности и температуры окружающей среды. То же самое относится к прецизионным металлическим деталям — их размеры на заводе в Дунгуане немного отличаются от тех, что поступают на склад в Лос-Анджелесе. - Допуски слишком слабые или отсутствуют — некоторые люди рассуждают так: «Зачем добавлять допуски, если мы обнаружим, что все прототипы хороши?». Как отмечалось выше, прототипы часто намного лучше массового производства по нескольким причинам.

Не думайте, что производитель отсортирует плохую продукцию на производственной линии, как он отсортировал плохие прототипы! - Отсутствие проверки со стороны конечных пользователей — прототипы обычно тестируются инженерами и их друзьями, а не типичными конечными пользователями. Это может привести к неприятным сюрпризам, когда продукция выходит на рынок. Компания может получить плохие отзывы, такие как «не удобен в использовании», «легко ломается» и так далее.

- Отсутствие стресс-тестирования — у инженеров отдела исследований и разработок часто мало образцов для тестирования, и они «играют в безопасность», чтобы ничего не сломать. Однако хорошее исследование надежности часто может привести к интересным результатам на наборе из 10 прототипов. Например, если колеса скейтборда должны выдерживать 100 км, то предсерийные образцы можно протестировать на пробеге до 200 км по разным типам дорог.

- Неподтверждение возможностей процесса — тот факт, что вы нашли 10 изделий подряд в пределах спецификации, не означает, что ваша первая партия в 2 000 штук будет на 100% хорошей. Это одна из причин, почему так полезен пробный запуск (см. часть 6 ниже). К сожалению, почти все китайские поставщики ненавидят идею пробных партий и предлагают пропустить этот шаг.

- Отсутствие проверки на соответствие — ваш продукт, вероятно, должен соответствовать нормам страны-импортера, если он продается в США, Канаде, ЕС, Австралии, Японии и/или других странах. Если они не соответствуют, они могут быть заблокированы таможней, или (что еще хуже) вы можете столкнуться с серьезной ответственностью за качество продукции. Хорошие производители также откажутся выпускать небезопасную продукцию — я помню случай с литий-полимерной батареей с неплотной конструкцией, которая могла привести к перегреву и даже возгоранию батареи. Покупатель настаивал, но в итоге она не была изготовлена.

4.7 Что такое DFD (дизайн для распространения)?

a) DFD для готового продукта

Целью DFD является оптимизация компромисса между упаковкой небольшого объема (и более низкими затратами по всей цепочке поставок) и надлежащей защитой продукта.

Дизайн вашего продукта и его упаковки будет иметь прямое влияние на несколько аспектов:

- Защита продукта во время транспортировки;

- Объем упаковки, необходимой для такой защиты, что может увеличить логистические расходы;

- Влияние ручной обработки материала

Если вы планируете производить новый продукт в большом количестве, крайне важно, чтобы инженер по упаковке проанализировал дизайн продукта и упаковки с учетом ограничений распределительных трубопроводов (каковы риски повреждения продукции?).

Стандарты испытаний упакованной продукции от ASTM или ISTA могут быть хорошей отправной точкой, но их адекватность должна быть проверена. Они могут не соответствовать реальным проблемам на местах.

б) DFD для компонентов

Способ упаковки компонентов при отправке от поставщиков (или предшествующих процессов на интегрированном производственном объекте) к месту сборки также можно оптимизировать:

- Может потребоваться огромная защита (и дополнительные расходы), в то время как небольшое изменение в конструкции компонентов может позволить (например) складывать их в стопку.

- Недостаточная защита может вызвать проблемы с качеством (вмятины, царапины…)

Кевин Ховард, опытный инженер по упаковке, работающий в компании Packnomics, предложил задать себе вопрос: «Как будут спроектированы компоненты и упаковка, если станция сборки будет роботизирована?».

Продолжение в следующей статье:

- Часть 5 — Создание прототипа, план тестирования и сертификация

- Часть 6 — Оптимизация для снижения стоимости и повышения качества

- Часть 7 — Небольшие производственные партии перед массовым производством

- Часть 8 — Какова роль покупателя в процессе NPI?

- Заключение и подведение итогов

У вас есть вопросы о проверке продукции или о том, что делать, если вы получаете некачественную продукцию от своих поставщиков? Оставьте свой комментарий, пожалуйста, и напишите запрос с темой «ИНСПЕКЦИЯ В КИТАЕ» на емейл chinaisopen@gmail.com.

Если вам нужна поддержка и нетворкинг в сообществе импортёров, вступайте в клуб импортёров по ссылке.

Источник информации: https://www.sofeast.com/resources/new-product-introduction-process-hardware-startups-guide/