Если вы закупаете товары у сторонних компаний, и если вам необходимо обеспечить высокое качество, надежность и безопасность вашей продукции, вам необходимо сосредоточиться на управлении качеством поставщиков.

Разумеется, для разных компаний это принимает разные формы. Рассмотрим два примера:

- Такие компании, как Apple, тратят много ресурсов на квалификацию нужных производителей, на разработку новых продуктов с низким риском возникновения проблем, на мониторинг производства и т. д.

- В отличие от них, покупатель сувенирной и премиальной продукции будет проводить лишь быструю проверку (например, «хорошо ли выглядит логотип?», а также, надеюсь, «соответствует ли продукт требованиям?»).

Несмотря на огромные различия между компаниями и исходя из моего более чем 15-летнего опыта работы в этой области, общий подход, как правило, одинаков при управлении постоянными ключевыми поставщиками, которые рассматриваются как партнеры в бизнесе.

Вы поставили перед поставщиком цели в области качества?

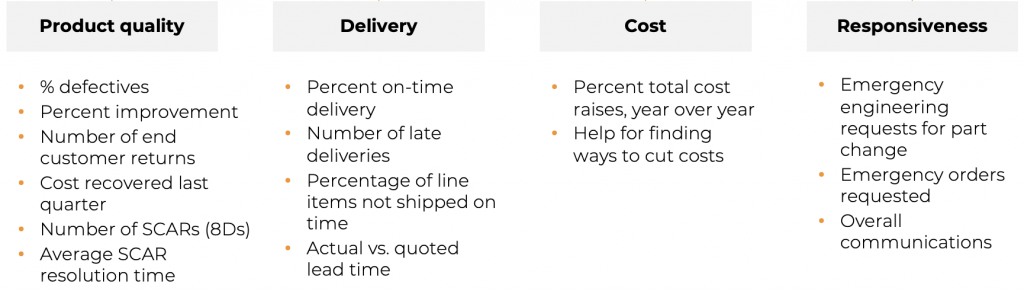

Вы, вероятно, обращаете внимание на несколько аспектов работы ваших поставщиков. Наиболее распространенными являются качество, своевременная поставка, стоимость и обслуживание/отзывчивость.

Вот типичные цели.

Отслеживание % дефектных изделий, случаев возврата некачественной продукции, количества серьезных проблем, которые приводят к запросу поставщика на устранение неполадок (или запросу 8D — подробнее об этом далее в этой статье) и т. д. — довольно распространенное явление.

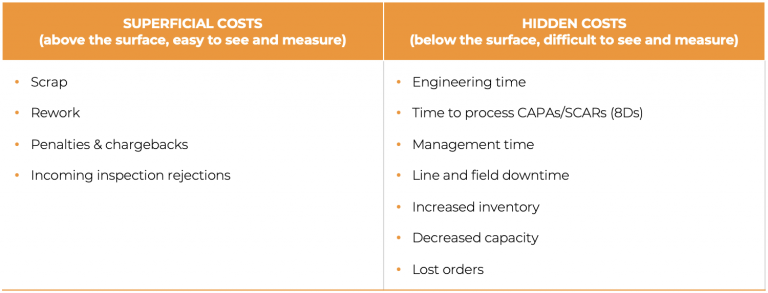

В рамках управления качеством поставщика также рекомендуется отслеживать затраты, связанные с низким качеством. Вот наиболее распространенные источники этих расходов:

Все начинается с поиска нового производителя

Многие компании позволяют своим дизайнерам и/или покупателям выбирать новых производителей без участия отдела качества. А это может привести к работе с неправильными партнерами.

Вот пять распространенных способов сбора информации для того, чтобы квалифицировать или дисквалифицировать компанию:

- Первоначальные вопросы о продукте — например, «когда закончится срок службы этого дисплея?», «нужно ли нам, чтобы этот пластик был сертифицирован для пищевых продуктов, чтобы не платить за лабораторные исследования каждой партии?». Если задать правильный вопрос сейчас, это может сэкономить огромное количество работы, затрат и времени в дальнейшем.

- Первоначальные вопросы о поставщике — вы должны убедиться, что он подходит вам, а вы подходите ему. Это касается обеих сторон. Убедитесь, что их мощности достаточны, что сезонность бизнеса не вызовет проблем, что они мотивированы работать с вами и т.д.

- Проверка анкетных данных поставщика — это может быть беглый просмотр их административных записей или поиск негативных комментариев в Google, но часто это включает в себя запрос определенной информации и ее оценку/проверку.

- Аудит завода — выезд на место и оценка системы качества и/или процессов, чтобы выявить основные риски работы с ними. Кстати, при ограниченных поездках может потребоваться проведение аудита дистанционно, и это лучше, чем ничего не делать.

- Проверка надежности продукта поставщика — если вы приобретаете продукт, уже разработанный поставщиком, вы хотите иметь представление о том, насколько долговечен (путем приложения высоких нагрузок) и насколько надежен (путем многократного приложения нагрузок) их продукт.

Помочь заводу улучшить свою систему качества и свои процессы

Когда вы тесно сотрудничаете с ключевым поставщиком и имеете некоторое влияние на его решения, вы можете подтолкнуть его к совершенствованию своей деятельности.

Теперь, если они не хотят прилагать усилия, чтобы сохранить ваш бизнес, или если они не хотят работать над улучшением своих систем и процессов, это будет сложно. Вот почему, как я уже писал выше, все начинается с поиска правильных поставщиков.

Они разрабатывают для вас новый продукт? Помогите им следовать правильному процессу

Если ключевой поставщик разрабатывает новый продукт и если ставки высоки (например, предстоящий большой объем производства; высокая подверженность инцидентам, связанным с безопасностью…), вам необходимо убедиться, что он относится к этому серьезно и следует правильному процессу.

Проще говоря, вы хотите убедиться, что новый продукт не перейдет сразу от прототипа к производству. Вы должны быть уверены, что дизайн продукта, как и дизайн процесса, проверен и подтвержден. Если вы разрабатываете новую продукцию, которая очень похожа на ту, что уже производится на заводе, риски низки. Если же продукт будет совершенно новым, то риски, связанные с нарушением качества, очень высоки.

Очень хорошим и продуманным подходом является процесс PPAP (Production Part Approval Process — Процесс утверждения производственной детали в автомобильной промышленности). Инженеры по качеству поставщиков (обычно их называют SQE) обеспечивают соблюдение определенного процесса для каждой детали, которая в конечном итоге попадет в автомобиль.

В зависимости от вашей отрасли, вы можете быть очень требовательны (для медицинских изделий по ISO 13485 + применимые нормы, или работа по PPAP), или у вас может быть гораздо больше свободы.

Вы должны убедиться, что действительно необходимые шаги не будут пропущены (подумайте о тестах на соответствие и надежность, создании плана качества, предпроизводственных пробных партиях…), и в то же время вы не хотите, чтобы требовалось так много работы, что проект никогда не пересечет финишную черту.

Отслеживание показателей качества поставщика

Вот два распространенных способа отслеживать показатели качества поставщика:

- Проверка продукции на заводе поставщика — если некоторые компоненты или продукты производятся в Китае и отправляются вам через межконтинентальную линию доставки, имеет ли смысл ждать эти компоненты или продукты и обнаруживать проблемы с качеством на этом этапе? Вы, вероятно, не можете отправить продукты обратно для ремонта. Вы точно оплатили товар в полном объеме. Это не очень хорошая ситуация.

Если на карту поставлены большие деньги, вам обязательно нужно отправить инспектора на завод, чтобы выявить любые проблемы перед отправкой.

- Входной контроль качества на вашем предприятии. Когда вы получаете продукцию, проводите ли вы хотя бы быструю проверку, чтобы убедиться в отсутствии проблем?

Передача данных обратно поставщику

Если ваш персонал по качеству связывается с производителями только при поступлении жалоб, он заставит производителей работать только в реактивном, краткосрочном режиме.

Если раз в месяц или раз в квартал вы потратите некоторое время на сбор различных собранных вами данных и передадите этот отчет каждому производителю, то вероятность долгосрочных улучшений будет гораздо выше.

Покажите, что вы следите за тенденциями и что у вас есть цели, которых они должны достичь. По возможности сосредоточьтесь на 1 или 2 ключевых показателях, чтобы дать им очень четкое сообщение.

Объясните, как это повлияет на объем бизнеса, который вы им предоставите. При необходимости покажите им, что вы разговариваете с прямыми конкурентами и что вы можете принять решение о сокращении бизнеса — это может стать мощным мотиватором.

Примите меры по устранению наиболее серьезных проблем, чтобы они не возвращались

Если проблема возникла, она, скорее всего, будет возвращаться снова и снова, если процесс один и тот же. Это печальная правда. Но это также означает, что если проделать тяжелую работу по устранению проблем в корне, эти проблемы, скорее всего, не вернутся.

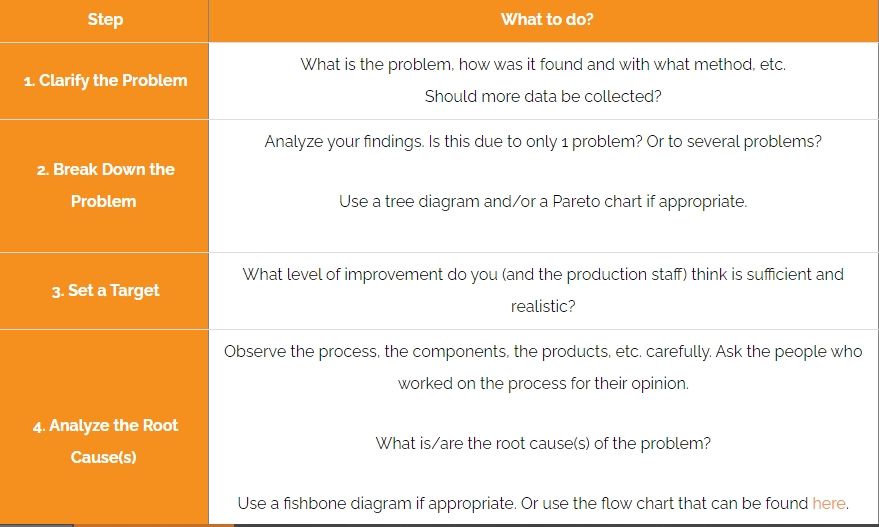

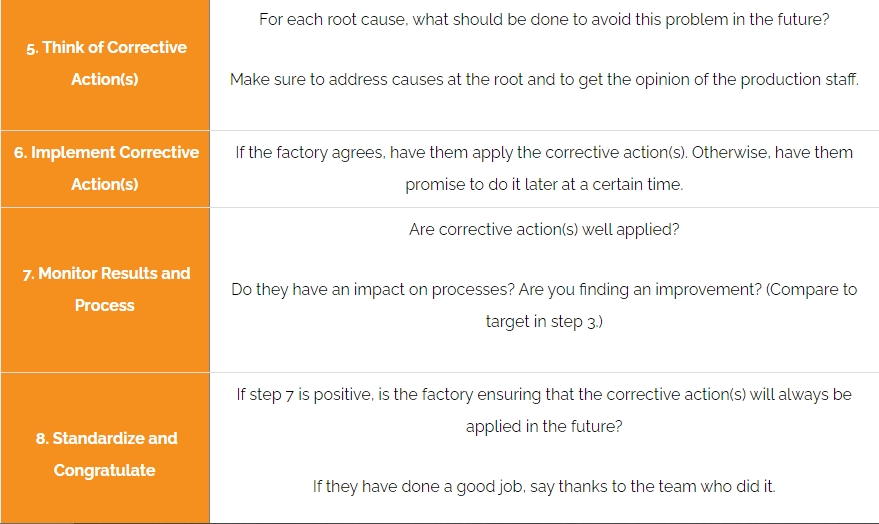

Вот пример шагов плана корректирующих действий. (Довольно близкий подход к этому — 8D).

Я должен упомянуть два совета относительно планов корректирующих действий:

- Это требует обучения, поэтому не стоит просто отправлять поставщику форму для заполнения, если вы не уверены, что у него есть инженер/менеджер по качеству с опытом работы в этой области.

- Это требует определенного времени со стороны руководства, поэтому вы должны убедиться, что производитель понимает серьезность проблемы и важность ее предотвращения в будущем.

Сделайте это системой

Все, что я написал выше, должно быть связано с системой управления качеством поставщика.

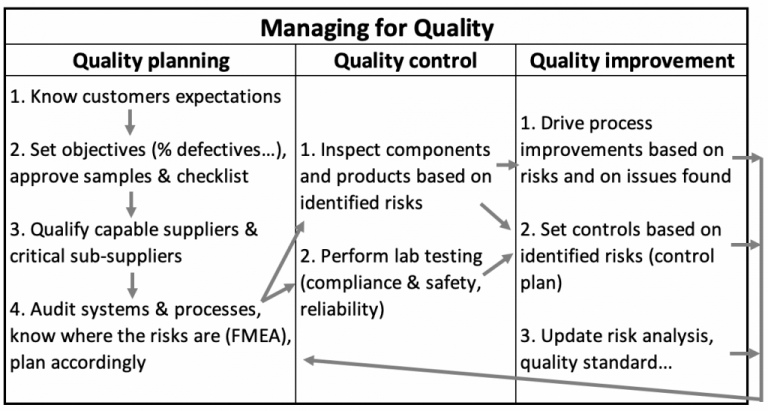

Я взял старую добрую «Трилогию Джурана» и внес в нее несколько изменений. Вот система, которая живет на обратной связи

В зависимости от ваших ресурсов, вы можете проводить полный цикл каждые 3 месяца или каждый год для каждого ключевого поставщика. Именно это подразумевает управление качеством поставщиков.

Заключение

Подводя итог, можно сказать, что управление качеством поставщиков включает в себя весь жизненный цикл поставщика, начиная с первоначальной квалификации и заканчивая завершением отношений. Если вы не будете продолжать вкладывать в это ресурсы и привлекать заводы, качество не только не улучшится, но и может упасть!

Чем менее зрелой является система управления качеством производителя, тем больше помощи ему требуется от клиентов. Если вы серьезно относитесь к качеству своей продукции, убедитесь, что вы знаете, кто нуждается в большей или меньшей помощи.

Чтобы узнать условия и получить предложение на инспекцию вашего товара произведенного в Китае, напишите запрос с темой «ИНСПЕКЦИЯ В КИТАЕ» на емейл chinaisopen@gmail.com

Источник информации: https://qualityinspection.org/supplier-quality-management/