Часть 5

Создание прототипа, план тестирования и сертификация

Теперь, когда дизайн продукта рассмотрен, мы переходим к созданию прототипов.

Это важная часть процесса разработки нового продукта, когда вы работаете над воплощением своего дизайна в реальность… и вы вполне можете вернуться и улучшить дизайн продукта.

Перед созданием прототипа — не пропускайте проверку дизайна

Перед тем, как приступить к созданию прототипа, обзор дизайна является необходимым шагом, который может помочь сгладить различные распространенные проблемы.

Вам понадобится опытный инженер по исследованиям и разработкам или инженер-технолог или инженер-технолог для проверки конструкции продукта.

Они будут искать следующие виды проблем и предоставят отзывы о том, как изменить дизайн, если они возникнут:

Пример проблемы дизайна 1

Ваш текущий дизайн будет означать, что вам необходимо приобрести сложные компоненты, которые просто не вписываются в ваш бюджет на продукт, поскольку они слишком дороги. В этом случае они помогут подобрать компоненты, подходящие с точки зрения бюджета, и при необходимости предложат модификацию конструкции для их размещения.

Пример проблемы дизайна 2

Дизайн продукта предполагает, что сборка продукта может быть затруднена или даже невозможна, и что на качество и/или стоимость сильно повлияет попытка запустить его в производство в его текущем состоянии. В этом случае они предложат модификации дизайна, чтобы сделать продукт «технологичным».

Пример проблемы дизайна 3

Одна из ключевых функций вашего продукта не может быть протестирована или проверена на заводе. Это может повлиять на качество или пользовательский опыт, поэтому они помогут вам принять альтернативные меры задолго до начала производства продукта, который может оказаться проблематичным.

Пример проблемы дизайна 4

В вашем дизайне отсутствует способность справляться с определенными действиями, которые конечные пользователи могут выполнять с продуктом, например, способность противостоять падениям с определенной высоты или перемещению деталей в направлении, которое не учитывает дизайн. Они оценят дизайн и предложат, какие дополнительные корректировки необходимы для создания продукта, способного выдержать все мыслимые виды использования или действия потребителей, и какие испытания потребуются для подтверждения этого.

Именно поэтому мы всегда советуем провести тщательный анализ дизайна до начала работы над прототипами.

Прототипирование для проверки вашего дизайна и доказательства того, что его можно изготовить

Прототипирование является ключевой частью процесса внедрения новой продукции и позволяет проверить концепцию дизайна продукта и убедиться в том, что он «пригоден для производства».

Прототипы могут быть любыми — от бумажного или картонного «макета» до полностью обработанного на станках с ЧПУ предсерийного прототипа.

В Китае, особенно в Китае, производители стремятся продвинуться вперед и пытаются быстро получить прототип, который «выглядит одинаково и работает одинаково», однако это ошибка для новых или сложных продуктов. Часто можно обнаружить, что более простой прототип, например, сделанный из картона, может быть более полезен для быстрого подтверждения концепции дизайна, поскольку его быстрее и проще создать.

Итеративное прототипирование: планирование, сборка, тестирование, настройка

В основе этапа создания прототипа лежит цикл совершенствования итеративного создания и тестирования прототипа.

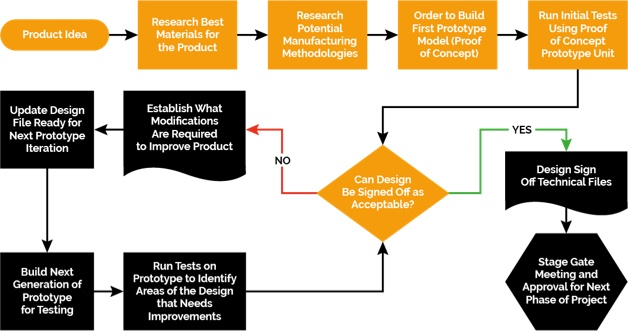

Вот блок-схема, показывающая упрощенный цикл итеративного прототипирования, который, как вы заметили, очень похож на цикл PDCA:

Цикл непрерывного совершенствования через создание прототипов и разработку

Непрерывный цикл обеспечивает вывод тестовых данных, и команда разработчиков может принимать решения на их основе для следующей итерации (изменение дизайна, создание прототипа, повторное тестирование).

В каждой точке принятия решения в цикле задается вопрос: «Можно ли признать дизайн приемлемым».

Если решение «нет», то цикл должен продолжаться до тех пор, пока все проблемы с дизайном не будут решены.

Однако если решение «да», то можно считать прототип утвержденным и переходить к следующим этапам процесса внедрения нового продукта.

Это включает:

- Гарантия того, что продукт соответствует применимым нормам и получает сертификаты, необходимые для его рынков.

- Подготовка заводской оснастки (при необходимости) к серийному производству

- Подготовка испытательных станций к размещению в стратегически важных точках производственного процесса.

- Подтверждение контрольных списков контроля качества для входного, производственного и исходящего контроля продукции

- Подготовка плана управления технологическим процессом (если ожидаемые объемы оправдывают эти усилия), рабочих инструкций для операторов и обучение операторов

- Проведение небольших серий производства (пилотных запусков), если продукт новый, для тестирования и улучшения процессов

- Переход к реальному массовому производству

Сертификаты

В зависимости от категории вашего продукта и страны (стран), в которой вы собираетесь продавать, могут применяться определенные правила соответствия. И вам, возможно, придется сертифицировать свой продукт в авторизованной испытательной лаборатории.

Например, для электронного продукта, продаваемого в США, может потребоваться сертификация FCC и/или UL. Это соответствие — его нельзя пропускать. Ваши дистрибьюторы и клиенты, вероятно, потребуют подтверждения соответствия, и вы можете столкнуться с серьезными расходами и сборами, если что-то пойдет не так.

Этот этап наступает после того, как будет готов окончательный прототип (изготовленный из тех же компонентов и с использованием тех же процессов, что и массовое производство). Это может занять больше месяца и быть довольно дорогим. Иногда прошивку необходимо немного подкорректировать, например, чтобы пройти тестирование FCC. В худшем случае потребуется глубокое изменение дизайна продукта.

Это означает, что требования соответствия необходимо учитывать на этапе проектирования.

Часть 6

Оптимизация для снижения стоимости и повышения качества

Я хочу остановиться на двух «лучших практиках», которые редко применяются, но которые улучшают как стоимость, так и качество. Чем больше ваши ожидаемые объемы, тем больше вы должны следовать этим советам.

6.1 Управление изменениями и отслеживаемость

Это часть процесса внедрения нового продукта, которую часто упускают из виду.

Покупатели часто осознают это после нескольких заказов, когда видят разрушительные последствия несанкционированных изменений и/или отсутствия возможности отслеживания.

Китайские поставщики иногда вносят изменения в деталь (например, ее материал, производственный процесс и/или ее поставщика) или в процесс сборки. Они искренне верят, что уполномочены на это. Они не сообщают об этом покупателю, не фиксируют детали изменения и не проводят формальный анализ рисков.

Как я уже писал ранее, за ошибки производителя часто расплачивается покупатель. Таким образом, вы не можете ожидать, что ваш поставщик примет все разумные меры предосторожности. Вам необходимо уточнить свои ожидания и убедиться, что ваш поставщик соответствует им.

Что это означает на практике?

- Покупатель должен заставить поставщика подписать контракт, в котором четко указано, что нераскрытые и несанкционированные изменения запрещены. Необходимы регулярные напоминания, а также штрафные санкции.

- Как мы уже писали в разделе 3.2, вам следует поинтересоваться, на какой уровень прозрачности вы можете рассчитывать. По умолчанию у вас будет нулевая прозрачность в отношении поставщиков деталей. Если вы не знаете, кто производит деталь, вы не сможете пожаловаться, что деталь теперь производится на другом заводе…

Что требуется для внедрения хорошего процесса управления изменениями?

Скажем прямо, он может быть относительно тяжелым, если у производителя еще нет хорошей системы для этого.

Новые детали и процессы должны быть утверждены (иногда с новым пробным запуском). Необходимо составлять и вести записи. Однако это стоит затраченных усилий.

Возьмем пример поставщика, который внезапно использует конденсатор с более низким напряжением. В результате вскоре после начала использования продукта появляются отказы. Клиент это замечает.

Вопрос в том, какая часть продукции имеет эту проблему? Если велись записи о прослеживаемости, можно определить, когда произошел переход, на каких изделиях установлен новый конденсатор и куда (и кому) они были отгружены. Ущерб может быть локализован довольно быстро. При отсутствии таких записей необходимо отозвать всю продукцию за последние несколько недель/месяцев. Это может вывести небольшую компанию из бизнеса.

Как я уже писал выше, изменения могут произойти где угодно. Я помню, как один руководитель производства решил склеить две детали вместе вместо того, чтобы прикручивать их. Это сэкономило им время и деньги. Однако операторы устали, стали менее аккуратными, пролили клей на бока, и это привело к серьезным проблемам с качеством. Не говоря уже об опасениях по поводу долговечности клея, который был приобретен на местном рынке и не имел листа MSDS (т.е. никаких спецификаций).

6.2 Подтверждение возможности процесса

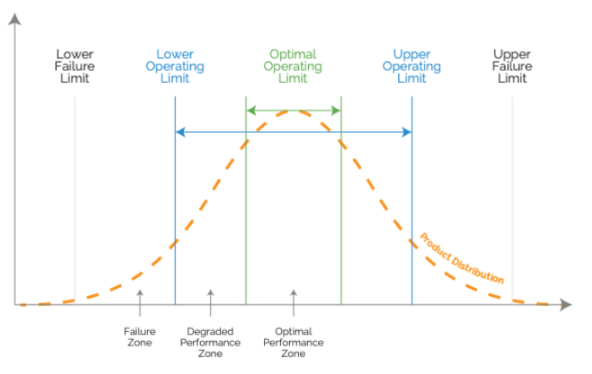

Как получить партию продукции в соответствии со спецификациями? Обеспечивая процессы, способные производить почти 100% вашей продукции в соответствии со спецификациями. (Примечание: это не принесет большой пользы, если объемы производства составляют менее 1000 штук.) Давайте возьмем критический аспект вашего продукта. Это должно быть в пределах спецификации, в противном случае продукт неисправен.

Например, возьмем диаметр колпачка ручки:

- Если он слишком тугой, его нельзя надеть на ручку

- Если он слишком свободный, он упадет

Это означает, что существует верхний и нижний допуск. Если измеряется 100 крышек, их распределение может выглядеть следующим образом:

Нельзя предполагать, что производство пойдет гладко, но это можно проверить.

Если возможности процесса слишком низки, необходимо внести изменения до того, как большие объемы будут выпущены на линии. Обратите внимание, что форма распределения иногда отличается. Он может показать 2 или более пиков. Это может привести инженеров к выявлению различных причин отклонений — например, металлическая труба разрезается на станке с ЧПУ, а затем регулируется вручную. Изготавливается небольшая партия от 20 до 200 штук, которая затем проверяется. Можно рассчитать индекс возможностей процесса (Cp или Cpk).

На основании этих данных можно оценить процент брака в производстве.

Очень, очень немногие китайские фабрики проводят подобные исследования самостоятельно. Это практически всегда делается по просьбе своих клиентов.

Почему? Потому что поставщик хочет двигаться вперед как можно быстрее. (Помните, что клиент платит большую часть цены, когда качество плохое, затраты намного выше, чем ожидалось, и есть длительные задержки.) Они хотят пропустить все промежуточные этапы и перейти сразу к большим партиям продукции. Это подводит нас к следующей части — пилотному запуску.

Часть 7

Небольшое производство опережает массовое производство

Основываясь на многолетнем опыте работы в Китае, мы пришли к нескольким простым правилам, когда речь идет о новых (специализированных) продуктах:

Пропуск пробного запуска = множество проблем в массовом производстве

Опытная эксплуатация + правильная настройка = гораздо более гладкое производство

Внедрение нового продукта не является полным без хотя бы одного небольшого пробного запуска. Это этап, на котором проверяется и утверждается дизайн продукта и производственные процессы:

- Если есть проблемы, устраните их и сделайте новый небольшой тираж.

- Если все идет хорошо, процессы отлажены, и завод может переходить к следующему этапу.

Как правило, инженеры NPI отвечают за следующие результаты:

- Рабочие инструкции готовы, а рабочие обучены. Рабочие инструкции должны быть наглядными, должны показывать, как устанавливать и использовать инструменты (если таковые имеются), и показывать, как проверять качество.

- Инструменты могут быть правильно использованы, и они работают так, как ожидается.

Все детали поступают из производственных процессов (а не готовятся вручную «только для этого небольшого тиража»), и частота их отказов (поломка при сборке и т.д.) будет низкой. - Критические процессы способны производить продукцию в рамках спецификаций (см. раздел 5.2).

- Действует система качества, от входящего до исходящего контроля качества, включая записи, контуры обратной связи и корректирующие действия. Сюда входят испытательные станции.

- Линия относительно сбалансирована, операторы «загружены» одинаковым объемом работы.

Отсутствуют риски личной безопасности для операторов.

Как правило, это признаки того, что процессы не готовы к массовому производству:

- Предварительный запуск производился несколькими рабочими (или инженерами) за столом и не производился в тех же условиях, что и массовое производство.

- Количество предсерийного тиража было очень небольшим (менее 50-100 штук). Иногда приемлемы меньшие количества, но риск возникновения проблем при массовом производстве будет выше.

- Сборка на стенде, а не на сборочной линии (продукты не перемещаются с одного рабочего места на другое).

- Более 10% изделий бракованные.

Часть 8

Какова роль покупателя в процессе NPI?

Как покупатель, насколько вы должны быть вовлечены в процесс внедрения нового продукта?

Как мы видели, это может занять много времени и требует целого ряда компетенций. Лучшие контрактные производители могут полностью справиться с этим самостоятельно (от покупателя не ожидается ведущей роли), а большинство китайских фабрик не в состоянии сделать это хорошо.

В зависимости от ситуации и уровня риска, который вы можете допустить, давайте выделим 3 различных подхода. (Помните, что риски варьируются от длительных задержек до низкого качества, и многие покупатели фактически «выгоняют» своего поставщика, когда все трудности становятся очевидными).

Подход 1: покупатель очень свободен (никакого вмешательства)

Если вы работаете с фабрикой, которая уже производит очень похожий продукт, или если количество очень мало, это может иметь смысл. Вы запрашиваете только минимум — идеальный образец перед производством, несколько фотографий во время производства и окончательную выборочную проверку перед отправкой.

Подход 2: покупатель контролирует то, что делается

Если вы размещаете крупный заказ и финансовые риски выше, имеет смысл потратить больше ресурсов на контроль того, что происходит на заводе. Мы предполагаем, что завод обладает инженерными компетенциями, соответствующими стоящей перед ним задаче.

Покупателю необходимо понимать, какой процесс планирует использовать поставщик, изучить его и, если нужно, попросить о совершенствовании. Вы же не хотите в середине производства обнаружить, что деталь не была проверена перед сборкой и не подходит (и вся линия должна быть остановлена)… или, что еще хуже, что большинство изделий неприемлемо.

Настоятельно рекомендуется проводить независимую проверку качества для каждой партии, и, возможно, в нескольких точках на этапе производства каждой партии. Многие импортеры обнаружили, что китайские производители добровольно снижают свои стандарты во 2-й, 3-й или 4-й партии, что известно как «затухание качества».

Подход 3: покупатель берет на себя инициативу в процессе NPI

Именно так поступают опытные команды исследователей и разработчиков.

Со временем они выстраивают процесс NPI, который имеет смысл для их нужд, и который балансирует между снижением рисков и тем, во что это им обходится.

Крупные компании, такие как Apple, HP, Dell и многие другие, играют ведущую роль в процессе NPI. Они устанавливают этот процесс и контролируют его на всех этапах. Это позволяет им наслаждаться более низкими рисками, большей прозрачностью ситуации и лучшим соответствием между дизайном и ценой продукта (для успешных продаж) и тем, на что способно производство (для низкой стоимости, высокого качества и минимальных задержек).

Большинство небольших компаний, не имеющих большого опыта производства новых продуктов, рассматривают процесс NPI как дорогостоящее предложение. Они часто отказываются от него вообще, и возвращаются к нему позже, после того как пройдут через «производственный ад».

Вывод

Наша основная цель этого руководства — помочь стартапам в области аппаратного обеспечения понять концепцию NPI (Введение нового продукта).

Процесс внедрения нового продукта может составлять более 50% затрат для нового продукта.

Удивительно, но небольшие компании всегда думают, что могут пропустить это. Вместо этого они сосредотачиваются на дизайне продукта и маркетинге и рассчитывают на то, что производитель «делает то, в чем он хорош», что не всегда является мудрым выбором. Результатом во многих случаях является неудачный проект и большие убытки.

Инвестиции в улучшение процессов проектирования, производства и испытаний с самого начала максимизируют шансы своевременного получения качественной продукции. Нестабильное качество, несоблюдение стандартов безопасности и длительные задержки могут убить ваш бренд.

Теперь предположим, что вы уже поработали над дизайном и прогнозами продаж. У вас есть бюджет, и вы не можете его увеличить. Что ты можешь сделать?

Вы можете бросить кости и надеяться, что в конце концов все закончится хорошо. Иногда это так.

Или вы можете сделать второй бюджет, который включает меньший первый заказ или более простой продукт. Ищите инжиниринговую компанию, которая может вам помочь и знакома с производством в Китае. Выберите подходящего контрактного производителя.

Чтобы хорошо выполнять процесс NPI, требуется широкий спектр навыков. Максимально используйте внутренние компетенции вашего поставщика, так как это может сэкономить вам существенные деньги. Если у них нет ресурсов, чтобы взять на себя часть необходимой работы, или если вам нужен кто-то, кто будет управлять процессом и проверять вехи, работайте с опытными инженерами.

Вы не одиноки.

Чтобы узнать условия и получить предложение на инспекцию вашего товара произведенного в Китае, напишите запрос с темой «ИНСПЕКЦИЯ В КИТАЕ» на емейл chinaisopen@gmail.com.

Если вам нужна поддержка и нетворкинг в сообществе импортёров, вступайте в клуб импортёров по ссылке.

Источник информации: https://www.sofeast.com/resources/new-product-introduction-process-hardware-startups-guide/