Вы работаете с поставщиком, который находится в Китае. И вы верите, что они могут сделать хорошую работу, если вы будете управлять ими должным образом. Но в тот же момент вы понимаете, что рискуете, работая с ними (зрелость их систем управления, их недавние результаты работы, а также очевидные предупреждающие знаки).

Это ваша ситуация?

Что вам следует предпринять? Есть ли способ снизить риски и развить этого “не очень хорошего” поставщика так, чтобы на него можно было рассчитывать?

Вот общий совет, который я бы Вам дал.

Понимание природы рисков

Во-первых, сделайте шаг назад. Что может произойти?

Основываясь на моем опыте, можно выделить 5 основных источников проблем с качеством:

- Вы (или торговая компания, с которой вы работаете) выбрали фабрику, которая даже не знает, как производить ту продукцию, которую вы покупаете, или которая работает в основном на клиентов, требующих совсем других стандартов качества, чем ваши. Бегите от них!

- На заводе нет системного управления качеством, поэтому всегда есть риск, что менеджеры не следят за ситуацией и допускают серьезные ошибки. Аудит систем качества покажет, так ли это.

- При работе с некоторыми поставщиками и в определенных ситуациях существует риск сознательного “снижения качества”, часто примерно на 3-й или 4-й партии. Если они видят, что могут заработать больше денег на быстром сокращении, например, на покупке более дешевого полимера или восстановленных электронных компонентов, то это очень заманчиво. Это постоянная проблема китайских поставщиков, но, к счастью, она, похоже, становится все менее распространенной.

- Существует риск внезапных и значительных изменений на производстве. Они могут потерять ключевого клиента и попасть в денежный кризис, владелец может принять решение о продаже, они могут задолжать много денег поставщику/кредитору, и это может привести к крупному конфликту и т.д. Когда это происходит, да еще в сочетании с пунктом 1 (отсутствие надежной системы управления), ситуация может стать очень плохой. Представьте небольшой ресторан, который потерял своего хорошего шеф-повара и надеется, что оставшиеся повара смогут добиться таких же результатов…

- Если в ваших отношениях произошел конфликт, или вы задолжали им много денег, они начинают видеть в вас врага. Они могут предпринять действия, которые навредят и вам, и им самим, чтобы уменьшить предполагаемый риск.

В случаях 1 и 5 решение обычно заключается в скорейшем переходе к другому поставщику. В случае № 4 необходимо продолжать следить за ситуацией на заводе.

Таким образом, остаются риски № 2 и № 3 – давайте разберемся, что нужно делать.

Убедитесь, что вы правильно понимаете основы

Это само собой разумеется, но я удивлен тем, как часто это бывает не так. Вот некоторые основные принципы, которые необходимо соблюдать:

- Выбирайте поставщика, который соответствует вашим требованиям

- Избегайте невыгодных условий, например, полной предоплаты до начала производства (как бы дико это ни звучало, но такое все же случается)

- Иметь представление о том, где происходит окончательная сборка, а также, по возможности, откуда поступают критические компоненты

- Задокументируйте свой стандарт качества, ознакомьте с ним своего поставщика и подтвердите, что при проверке одних и тех же образцов он приходит к тем же заключениям, что и ваша команда специалистов по качеству

- Убедитесь в том, что закупаемая продукция безопасна и соответствует нормативным требованиям стран-импортеров

- Заставьте поставщика подписать соглашение о производстве, имеющее исковую силу (юрист может помочь в выборе необходимых документов, и, надеюсь, у вас есть бюджет на эти цели).

Если фабрика начинает выпускать для вас новый продукт…

Разрабатывают ли они новый продукт или начинают запускать его в производство? Это требует определенного подхода, который отличается от массового производства. Ранее я уже писал о процессе НПИ для электромеханических изделий, и вот несколько важных советов:

- Проводите не менее 2 совещаний в неделю, в определенный день и время, на протяжении всего периода от разработки продукта до, как минимум, окончания первого серийного производства. Ведите список вопросов (взвешивая их по степени важности) и просматривайте его каждый раз.

- Попросите кого-нибудь заполнить технологическую схему процесса, когда он приступит к пробной эксплуатации предпроизводственного оборудования, и укажите, какие ключевые области необходимо улучшить.

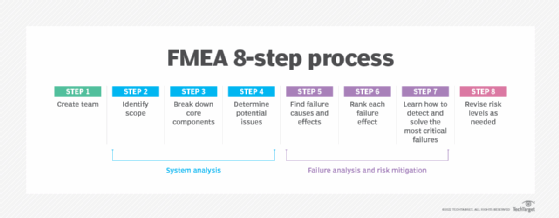

- Начните документировать FMEA процесса и, по возможности, план управления процессом. (Это “живые” документы, их следует обновлять не реже одного раза в неделю, по крайней мере, до конца первого серийного производства. FMEA должен превратиться в список дел (по каждому из наиболее часто встречающихся видов отказов).

- Кто-то на заводе должен также использовать эти документы для еженедельного аудита процессов производства и испытаний. Кто-то из внешних специалистов также может проводить 1-2 таких аудита. Всегда найдутся замечания, которые укажут на улучшения.

- И, конечно, очень важны проверки продукции во время и после производства. Поиск проблем на более ранних этапах позволит сэкономить время обеим сторонам, а производителю – значительные затраты.

Если продукт уже отработан и находится в массовом производстве…

Вот еще несколько советов, которые помогут обнаружить серьезные проблемы:

- Проведите, как минимум, заключительный выборочный аудит каждой партии. Если есть серьезные основания для беспокойства, лучше также провести контроль первых элементов (в начале сборки) и/или контроль в процессе производства, когда будет выполнено около 20% партии.

- Проводите также постоянные испытания на надежность – это особенно полезно для электронных изделий, чтобы обнаружить, если в каком-то компоненте произошли значительные изменения, например, в результате попытки изменения продукта или просто из-за ошибки поставщика.

- Запросы на проведение корректирующих действий + ежегодный повторный аудит системы контроля качества, позволяющий поддерживать стремление к улучшению и более систематической работе.

- Регулярно посещайте представителей вашей компании. Этому не может быть замены. По крайней мере, два раза в год, я бы сказал.

А как быть с их постоянными проблемами? Как от них избавиться?

Многие компании начинают ругать своих поставщиков и наказывать их возвратом денег. Обычно взрослый поступает так же, как и ребенок.

Если вы готовы проявить к поставщику уважение, а поставщик готов немного рассказать о своей деятельности, существует совершенно иной подход, который иногда называют управлением слабыми местами.

Если вы страдаете от постоянных дефектов и/или знаете о некоторых производственных/испытательных процессах, которые должны стать объектом серьезных улучшений, то это правильный подход. Если вы хотите двигаться в направлении нулевого уровня дефектов, то в какой-то момент вам придется использовать этот подход.

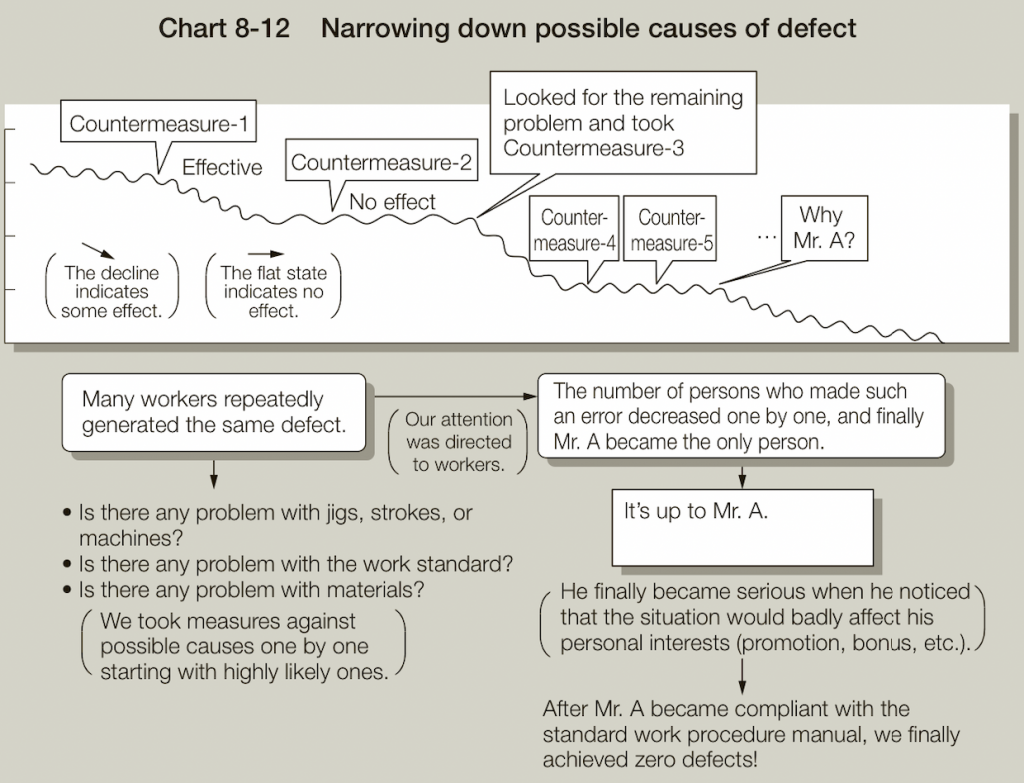

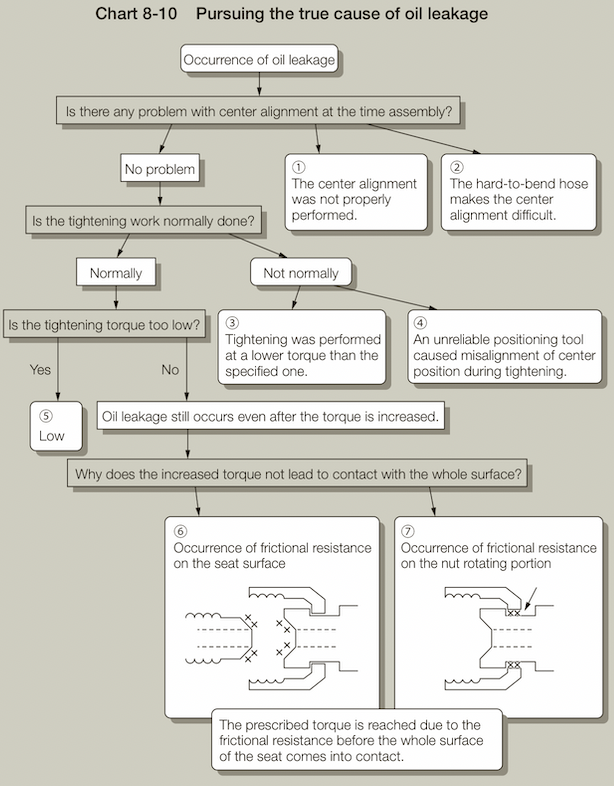

Он начинается с визуализации. Поэтому, чтобы показать пару примеров, я взял несколько графиков из книги “Путь Toyota” компании Dantotsu Radical Quality Improvement.

Вот пример, который приводит к типичному и разочаровывающему выводу: некий сотрудник не проявляет должного уровня внимательности, и местным руководителям приходится разбираться с “мистером А”.

Вот еще один пример, который касается только технических тем.

Управление слабыми точками

Я не претендую на то, чтобы в одной статье рассказать об управлении слабыми точками, и уж тем более не стану описывать его так хорошо, как в книге, о которой я говорил выше. В нескольких словах, оно требует интенсивного внимания к проблемам, которые приводят к наибольшему количеству дефектов. По одной проблеме за раз, углубленно, до тех пор, пока процесс не будет усовершенствован и не покажет, что принятые меры эффективны.

Спасибо за то, что прочли статью до конца! Если у вас есть вопросы, добро пожаловать, чтобы оставить комментарий.

Чтобы узнать условия и получить предложение на инспекцию вашего товара произведенного в Китае, напишите запрос с темой «ИНСПЕКЦИЯ В КИТАЕ» на емейл chinaisopen@gmail.com

Для того, чтобы получить доступ к постоянно пополняющейся баз данных для импортеров, участвовать в полезных эфирах, узнавать больше о выставках в Китае и Гонконге, а также общаться с единомышленниками, вступайте в мое сообщество импортёров. Для этого напишите в Telegram по ссылке «ХОЧУ В КЛУБ ИМПОРТЁРОВ».

Источник информации: https://qualityinspection.org/develop-risky-china-manufacturer/